要使铝型材达到最佳的强度和使用性能,时效处理是不可或缺的关键步骤。本文将深入探讨铝型材时效处理的基本原理、工艺选择、影响因素以及前沿发展趋势,帮助您全面了解这一重要的热处理工艺。

一、时效处理的基本原理

时效处理是将淬火后的铝型材(处于过饱和固溶体亚稳态)通过温度控制,加速溶质原子析出,从而提高材料强度的热处理工艺。根据处理条件的不同,时效处理可分为两类:

自然时效

在室温下进行,耗时数天至数年(如2A12需48小时初稳,7A04需数月)。

人工时效

加热至特定温度(通常120℃以上),缩短析出周期,精准控制性能。

科学机理

时效处理的科学机理在于过饱和固溶体分解为溶质原子富集区(G.P区)→中间相(θ”)→稳定相(θ),通过晶格畸变实现材料强化。

二、时效硬化的三阶段及其影响

时效硬化过程可分为三个阶段,每个阶段对材料性能的影响至关重要:

G.P区形成

尺寸仅1~4nm,但能阻碍位错运动

θ"相形成

导致晶格畸变率达5%~10%,是主要强化来源

θ相粗化

过时效后θ相粗化(>50nm),材料软化

关键点

G.P区尺寸仅1~4nm,但能阻碍位错运动

θ"相导致晶格畸变率达5%~10%,是主要强化来源

过时效后θ相粗化(>50nm),材料软化

三、温度对时效效果的量化分析

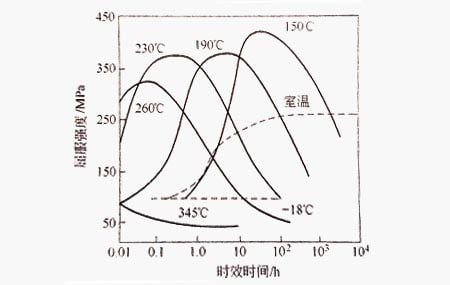

以AI-4.5Cu-0.5Mg-0.8Mn合金为例,其等温时效曲线揭示了以下规律:

低温时效

如-18℃:抑制析出,硬化效应延缓。

高温时效

>120℃:硬化速率提升,但峰值强度下降约15%。

达到峰值时间缩短至4~8小时(自然时效需数周)。

过时效风险

超过峰值时间后,强度以每日0.5%~1%速率衰减。

工艺设计建议

对2xxx系合金,推荐175℃×8h人工时效。

7xxx系宜采用120℃×24h分级时效,平衡强度与耐蚀性。

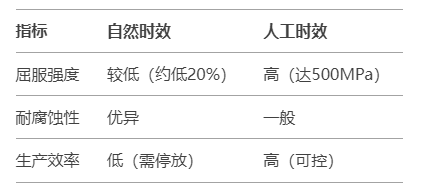

四、自然时效与人工时效的工业选择

性能对比

自然时效和人工时效各有优劣,选择时需根据具体应用场景和材料特性进行权衡。

特殊合金的逆向表现

AI-Zn-Mg-Cu系(如7A04)人工时效后耐蚀性反超自然时效,归因于θ相均匀分布减少晶界腐蚀路径。

五、回归效应:工业修复的关键技术

现象:将自然时效后的铝型材在200~250℃短时加热后快冷,强度回归至淬火态(如硬铝型材214℃处理3分钟,HV硬度从130降至90)。

应用场景

航空钣金件整形

恢复塑性至15%以上

电子散热器修复

避免加工开裂

操作规范

温度必须高于原时效温度(ΔT≥50℃)

加热时间控制在5分钟内

最多重复3次,避免不可逆晶界析出

六、时效工艺的实战禁忌与对策

1. 停放效应(以AI-Mg-Si系为例)

风险:淬火后延迟24h时效,强度损失达10%;

对策:建立连续生产线,确保淬火-时效间隔<2h。

2. 过时效预防

实时监控炉温波动(±3℃以内)

对7xxx系采用双级时效(如120℃×3h+170℃×3h)

七、总结

铝型材时效处理是一项复杂而关键的热处理工艺,通过科学合理的工艺设计和严谨的操作规范,可以显著提升材料的强度和性能。随着前沿技术的发展,时效处理工艺将不断优化,为铝型材的应用带来更多可能性。

关键要点总结

时效处理通过控制温度加速溶质原子析出,提高材料强度

时效硬化过程分为G.P区形成、θ"相形成和θ相粗化三个阶段

温度对时效效果有显著影响,需根据合金类型选择合适工艺

自然时效和人工时效各有优劣,需根据应用场景选择

回归效应可用于工业修复,但需严格控制操作规范

停放效应和过时效是常见问题,需采取相应预防措施