铝材挤压模具是铝型材生产中的 核心组件,其设计与制造质量直接影响产品的 精度、 表面质量 和 生产效率。

一、铝材挤压模具的主要结构

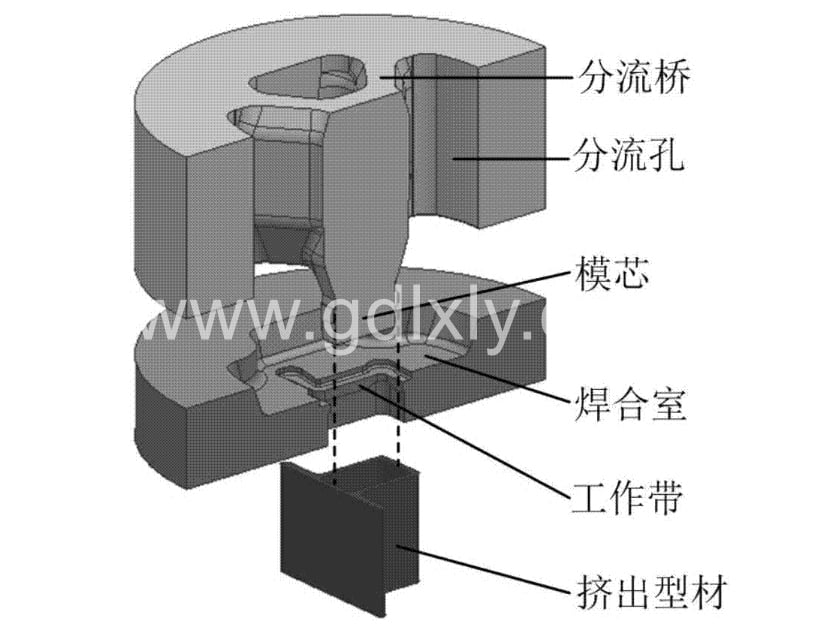

铝材挤压模具通常由以下几部分组成,每个部分都有其特定的功能和作用:

模具结构示意图位置

模具前端(工作带部分)

功能: 直接与铝材料接触,决定型材的最终形状和尺寸精度。

特点: 表面光洁度高,尺寸精度严苛,需具备良好的耐磨性。

导流板(分流板)

功能: 将铝材均匀分配到各个分流孔,确保型材各部分的流速一致。

特点: 设计复杂,需根据型材形状和尺寸合理分配分流孔。

分流孔

功能: 将铝材分成多股流动,确保型材各部分均匀填充。

特点: 数量和形状根据型材设计而定,需优化以平衡流速。

焊合室

功能: 将分流后的铝材重新焊合,确保型材的完整性和致密性。

特点: 尺寸和形状影响型材的焊合质量和表面光洁度。

空刀

功能: 为铝材流动提供空间,避免模具堵塞或型材变形。

特点: 深度和宽度需合理设计,避免影响型材尺寸精度。

模具后端(支撑部分)

功能: 支撑模具前端,减少模具在挤压过程中的变形。

特点: 结构简单但承压力大,需具备足够的强度和刚度。

二、铝材挤压模具的通用术语

以下是与铝材挤压模具相关的常用术语及其定义:

工作带

定义: 模具前端与铝材直接接触的区域。

作用: 决定型材的最终形状和表面质量。

分流孔

定义: 模具中用于分流铝材的孔洞。

作用: 确保型材各部分的流动均匀。

导流板

定义: 用于引导铝材流动的板状结构。

作用: 优化铝材分配,减少流速差异。

焊合室

定义: 将分流后的铝材重新焊合的区域。

作用: 确保型材的完整性和致密性。

空刀

定义: 模具中为铝材流动提供的额外空间。

作用: 避免模具堵塞或型材变形。

支承垫

定义: 用于支撑模具后端的垫块。

作用: 减少模具变形,确保挤压过程稳定。

挤压比

定义: 挤压筒截面积与型材截面积的比值。

作用: 表征挤压过程的变形程度。

模具偏心

定义: 挤压筒、挤压杆和模具中心不完全重合的现象。

影响: 导致型材流速不均,影响成型质量。

三、优化铝材挤压模具设计的建议

通过优化模具设计,可以显著提升模具的性能和使用寿命:

合理设计工作带

根据型材形状和尺寸优化工作带长度和表面光洁度,确保型材精度。

优化分流孔与导流板

根据型材复杂程度合理设计分流孔数量和导流板形状,确保流速均匀。

加强模具材料选择

选用高耐磨、高强度的模具钢,如H13钢,延长模具使用寿命。

提高模具加工精度

使用高精度数控机床加工模具,确保尺寸精度和表面质量。

定期维护与修模

建立模具维护和修模机制,及时修复磨损或损坏的模具。

四、常见问题与解决方案

在生产过程中可能会遇到各种问题,及时识别并解决这些问题对保证产品质量至关重要:

| 问题 | 原因分析 | 解决方案 |

|---|---|---|

| 型材尺寸不达标 | 工作带设计不合理 | 优化工作带长度和表面光洁度 |

| 型材流速不均 | 分流孔或导流板设计不当 | 合理设计分流孔和导流板形状 |

| 模具磨损过快 | 材料选择不当或加工精度低 | 选用高强度模具钢,提高加工精度 |

| 模具偏心 | 设备安装或调整不当 | 检查并调整挤压筒、挤压杆和模具同心度 |

总结

铝材挤压模具的主要结构包括工作带、导流板、分流孔、焊合室、空刀和模具后端等部分,每个部分的设计和制造都直接影响模具的性能和型材质量。

关键要点总结

了解模具各结构部分的功能和特点,有助于优化模具设计

掌握模具相关术语,便于技术交流和问题分析

通过优化设计、材料选择和加工工艺,可以显著提升模具性能

建立完善的维护机制,延长模具使用寿命

及时识别和解决生产中的问题,确保产品质量稳定

合理设计工作带、分流孔和导流板,确保型材尺寸精度和表面质量

选用高强度模具材料,提高模具的耐磨性和使用寿命